眾所周知,中國紡織業由于近年來勞動力成本不斷提高,招工困難,面臨巨大的轉型升級壓力,自動化改造已是勢在必行。但是它卻被業內公認最難實現自動化替代的勞動密集型產業。軟布料抓取、縫紉機與機器人同步、布料形狀識別等問題一直是阻礙機器人涉足縫紉業的難題。

業內人士表示,這些新興的使用場景對于機器人產品的質量、智能化和工藝的專業化都有更高的要求,而這些要求傳統的國內外工業機器人公司并不能滿足。

難,就不做了嗎?

其實國外廠商踏入自動化紡織產業的腳步早已邁出,只是在中國踐行的廠家寥寥無幾。

2016年,Henderson Sewing 公司在當時是全球最大的工業縫紉機、零部件及配件供應商之一,為了應對激烈的行業競爭及招工難問題,Henderson Sewing曾將Baxter(Rethink的協作機器人)集成到其縫紉機生產系統,并向客戶推介配有Baxter協作機器人的自動化系統。

通過部署Baxter協作機器人,可以銷售完整的自動化縫紉系統,幫助客戶克服招工難題;縮短響應定制訂單的時間;一年即可獲得投資回報。不過就在不久前,大家也知道Rethink已經宣布倒閉了。

2017年,來自美國公司研發的世界首臺縫紉機器人swebot一度引發熱議。 1個裁剪系統,4個智能化的縫制生產系統, 4個包裝系統,"1/6"分揀系統,阿迪中國服裝代工廠在美國的智能工廠,全部使用縫紉機器人,27個員工年產400萬件,從截取布料到制作成衣,整個操作過程僅僅22秒的時間。

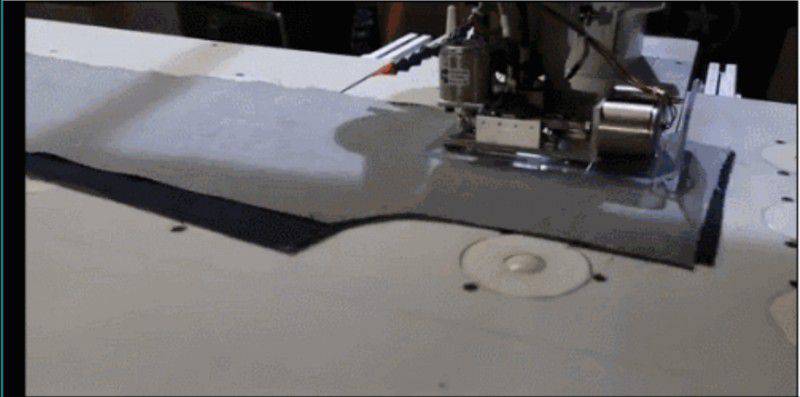

與一般的紡織自動化技術不同,縫紉機器人(Sewbot)模擬了縫紉工人的生產方式,利用相機觀察面料輪廓,然后使用手、手肘和腳在布料上做微觀或宏觀的操作,達到了機械臂代替手腳,縫紉誤差可以控制在半毫米之內。

2018,中國能穿針引線的機器人來了!

珞石通過深入研發不斷探索,讓機器人能夠與能工巧匠一樣,與縫紉機完美搭檔,完成精細的縫紉工作。XB系列機器人通過搭載自主研發的視覺系統、路徑自主規劃和柔性抓取技術,解決了縫制行業布料種類頻繁切換及軟布料抓取的行業難題,實現了縫紉行業的智能化解決方案。

據介紹,縫制工作站的研發是珞石集成項目發展開拓的縮影。目前該工作站所展示的柔性布料抓取,軌跡識別等技術,在整個縫制行業內都非常具有開拓性和代表性。

順為資本執行董事孟醒表示,隨著工業人口的持續流失和用工成本的持續上升,以及元器件國產化帶來的成本下降,機器人的投資回報周期已經從3年降低到了1年左右。成本的降低使機器人的使用邊界得到了拓寬,3C、服裝、新能源等機器人的“新興行業”逐漸將成為工業機器人產業的主要客戶群。

新興市場需求將會成為國產機器人發展的突破點,所謂彎道超車,不能只拼速度還需講究策略,國產機器人面對新興產業又將如何?

“四大家族的機器人在汽車生產廠的應用中積累了大量的工藝,但新興的縫制、打磨等場景是非標準化的特殊場景,國產機器人跟四大家族的機器人差距并不大。而且國產機器人企業離市場需求更近,這讓我們看到了機會。” 德聯資本高級副總裁樊雪松說道。

同時他也坦言,國內外機器人企業在這些新興場景是在同一起跑線上,既對機器人的控制和精度要求嚴苛,又需要深入到具體、復雜的工藝場景進行標準化的新工藝開發,而國內機器人企業背靠國內市場有先天優勢。

彎道超車把握機會,極速前進

正如庫卡新任CEO在接受中國機器人網采訪時說,在中國市場推廣工業機器人使用,最大的難點往往不在于機器人本身的技術開發,而是如何把機器人技術與生產線上的生產過程和工藝流程完美結合。