央視又點贊重慶了!

近日,壯麗70年·奮斗新時代——共和國發展成就巡禮大型專題活動走進重慶,作為重慶汽車工業智能制造的代表,金康SERES兩江智能工廠在7月28日的CCTV13《新聞直播間》亮相。

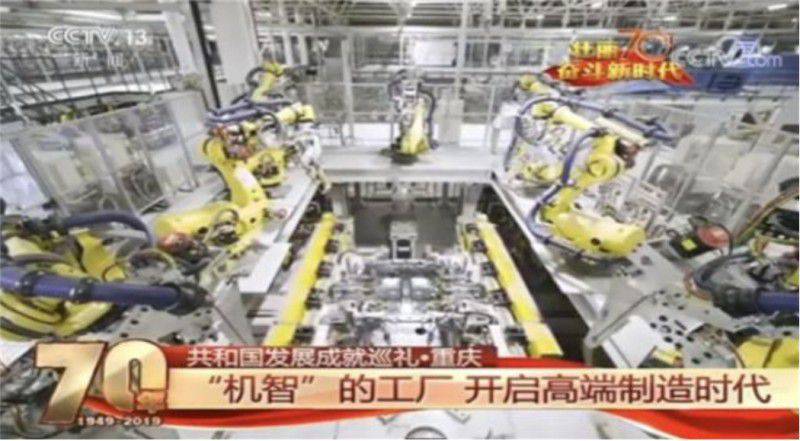

央視以《 “機智”的工廠 開啟高端制造時代》為題,詳細介紹了這個擁有上千臺機器人的智能汽車工廠。

高效率

實現單日產量最大480臺車

在播出的視頻中,金康兩江智能工廠里遍布的1000余臺機器人正在運行。涂膠、裝配等以往由人工操作的工序環節,已被智能機器人取代,既提高了生產效率,又能確保產品品質。

以涂膠為例,機器人在進行涂膠操作的同時,會有另外的激光掃描儀對膠體的軌跡和厚度進行實時掃描呈像,并上傳到電腦里面,一旦精度不達標,機器便會報警明示。

機器人在線生產也讓制造工藝更精細化。激光掃描、自動藍光測量,檢測效率是傳統汽車工廠三坐標檢測的3-5倍,保證每一個汽車零部件都能達到較高的質量標準。

此外,為了確保產品高質量,工廠還完全改變了傳統汽車工廠的離線檢測、抽樣檢測模式,實現100%全時在線檢測。

金康SERES兩江智能工廠副總經理馬潤奎介紹,整個智能工廠基于工業4.0標準建造、擁有智能協同系統的“數字大腦”,經過7個月運營和調試準備工作,兩江智能工廠整條生產線已實現單日產量最大480臺的高效生產狀態,產線實際產能已達30JPH,形成了科學的投產試制交付運營模式。

高智能

工廠綜合自動化率達95%以上

據了解,今年即將上市的新電動轎跑SUV——SERES SF5,也會在金康兩江智能工廠進行生產組裝。

“SF5嚴格按照國際成熟的投產試制流程,嚴控試制車輛的質量風險,2019年7月已進入小批量生產階段。用戶可通過SERES官方網站預定和個性化定制,工廠按網絡定制生產,將實現最短8天OTD交付周期、18小時純制造周期的行業領先訂單制生產交付水平,工廠完全能夠滿足SF5上市后批量交付的需求。”馬潤奎表示,兩江智能工廠生產線引進大量全球頂級裝備開發商和系統集成商,以平臺化、自動化、智能化、數字化為目標,保障SF5制造品質標準。其中沖、焊、涂、總四個工藝的機器人總使用量超過1000臺,AGV自動運輸小車使用超過300臺,綜合自動化率達95%以上。

馬潤奎介紹,超高質量精度控制也是SF5品質保障的關鍵之處,兩江智能工廠通過高精度的制造工藝和高精度的檢測標準來保證車輛品質。在檢測標準上,工廠施行“踐行檢查”和“機器人運檢”的人機把關并行模式。

高品質

通過20℃到-15℃溫差考驗

SERES SF5自4月10日首發亮相后,備受市場和消費者期待,成為2019年下半年最受關注的新能源車型之一。馬潤奎介紹,SF5已開展進行了超過500萬公里道路測試的品質驗證,充分驗證SERES SF5在設計、研制及材料選用等方面的環境適應能力。

“極限條件下的可靠性測試SF5從2019年8月就已開啟,我們率先在新西蘭進行反季節的極寒測試,同時開啟了全球品質驗證征程。隨后半年多時間里,SF5陸續在冬天的黑河,夏天的海南和吐魯番,完成了高寒、高溫、高濕、多灰等一系列極限工況下的產品可靠性測試。除傳統的三高測試外,SF5還專門驗證了電池包、電機等核心部件,在耐腐蝕性、低溫/暴曬保護等方面最大限度保證產品品質的可靠性。”

馬潤奎還透露,今年4月,由公司高管團隊親自帶隊,駕駛并完成了SF5增程型車型往返重慶與西藏的5000公里路試,經歷從零上20℃到零下15℃的溫差考驗,全程沒有出現高原反應、性能衰減、里程焦慮等常見產品問題,“8月末,團隊還將繼續帶領SF5測試團隊行徑川藏線、青藏線、新藏線,到拉薩、吐魯番、塔里木等地驗證SF5可靠性和耐久性。”